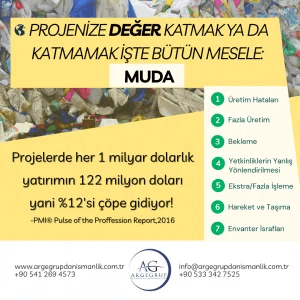

Değer Katmak/Katmamak Bütün Mesele: MUDA

Japonca “kullanışsız, anlamsız, boşa harcanan” anlamına gelen “MUDA”, projelere değer katmayan ve kaynakların verimsiz kullanılması ile sonuçlanan “israf” anlamına geliyor.

Bir diğer deyişle, değeri üretmekte etkisi olmayan herhangi bir iş üretme /kaynak kullanımı da diyebiliriz.

Genel olarak tanımlanan 8 tip** “muda” yı şöyle açıklayabiliriz:

Defectsà Üretim Hataları : İşi yeniden yapma veya planlama için harcanan ya da kaybedilen çaba.

** Genellikle, operasyon süreçlerinin eksik tanımlanmış olması veya ya da net olmamasından kaynaklanır.

Overproductionà Fazla üretim: Müşterinin beklentisinden fazlasını üretme

**Bu 8 “muda” nın içindeki geri dönüşü en zor olan ve en maliyetli olan değer kaybıdır. İş büyüklüğünün net anlaşılmaması/ tanımlanmaması, zaman çizelgelerindeki akışkanlık, yetersiz bilgi ile yapılan tahminler (forecast) başlıca fazla üretimin sebepleri olarak tanımlanır. Kesinlikle iyileştirme gerektirir ve aksi halde çok büyük sorunlara sebebiyet verebilir.

Waitingà Bekleme: Ürünlerin veya hizmetlerin transfer ve üretilme aşamasında pasif olarak geçen süre.

**Birbiri ile ilintili olan faaliyetlerin senkronize bir şekilde ilerlememesinden kaynaklanır. Bir faaliyette geçen süredeki artış dolayısıyla diğer faaliyetin hiç başlamaması ya da eksik kalması ile sonuçlanır.

Non-utilized talentà Yetkinliklerin yanlış yönlendirilmesi/ kullanılması: Kaynakların (çalışanların kendi yetkinlikleri buradaki en önemli kaynaktır) verimsiz bir şekilde kullanılması

** Yetersiz kurum politikası ve yetersiz metrikler başlıca sebep olarak gösterilmektedir. Çalışanların mikro seviyede yönetilmesi ve ne düşündüklerinden çok ne yaptıklarına odaklanılması başlıca bu sorunun kaynağını oluşturmaktadır. Sizin için çok daha kıymetli işler yapabilecek çalışanları rutinlere yönlendiriyorsanız böyle bir muda yaratıyorsunuz demektir.

Inventoryà Envanter israfları: Gelir getirmeyen ham madde, devam eden çalışma/ iş, veya bitmiş ürünler

**Depolamadan kaynaklanan alan ve efor israfı olarak tanımlanır. Geçiş sürelerinin uzun olması ve süreçlerdeki yetersizlikler başlıca kaynaklardır. Hizmet anlamında da başlanmış, tamamlanmamış her türlü rapor, süreç analizi, vb. Bu israftandır.

Motionà Hareket ve Taşıma (Gereksiz hareket) : Aynı süreç içinde aslında ürün veya hizmete katkısı olmayan her türlü hareket

**Aktivitelerin gerçekleştiği iş birimine ait sistem/ süreç tasarımlarının zayıflığından kaynaklanan iş gücü/ kaynak israfıdır. Bir malzemenin depoda bir o yana – bir bu yana hareket ettirilmesinden tutun da, rapor hazırlarken, ekranınızdaki kırk tane açık pencere arasında yaptığınız hareketler de buna dahildir.

Extra processingà Ekstra/fazla işleme : Ürüne veya hizmete beklenenden/ ihtiyaçtan fazla özellik ekleme

**Standardizasyon zayıflığı ve kalite kabul kıstaslarının net belirlenmemesinden dolayı oluşan kaynak israfıdır.

Muda, sektörümüz ne olursa olsun pek çok şekilde karşımıza çıkar. Lean, yani “yalın” üretim ve yönetim tekniklerinin felsefesi, israfı azaltmak üzerine kuruludur.

Bu açıdan baktığımızda, aşağıda üretim – yazılım ve proje yönetiminde farklı muda’ların karşımıza nasıl çıkabileceğine ilişkin örnekleri bulabilirsiniz.

Proje yöneticileri olarak aşağıdaki alanların bizleri nasıl zorladığını, yazıyı okurken hepimiz deneyimlerimizle anımsıyoruz.

Saydığımız bu maddeler kurumdan kuruma projeden projeye değişkenlik gösterebilir ve hatta yeni“mudalar” da eklenebilir.

İşte burada kritik nokta “Projelerimizin ve süreçlerimizin içinde “Muda” ları tespit etmek, ve proje ömür döngüsünü yavaşlatan, kaliteyi olumsuz etkileyerek ekstra kaynak kullanımına sebep olan bu “muda”ları ortadan kaldırmak, ve bahsettiğimiz iyileştirmeleri düzenli ve sürekli olarak yapmaktır.

|

ÜRETİM ALANI

|

YAZILIM ALANI

|

PROJE YÖNETİMİ

|

Peki bunları nasıl yapacaksınız? Bizi takip etmeye devam edin! Bir sonraki yazıda görüşmek üzere!

KAYNAKLAR:

https://leanmanufacturingtools.org/7-wastes/

https://goleansixsigma.com/8-wastes/

https://www.projectengineer.net/the-7-types-of-muda/

https://agile-mercurial.com/2019/02/12/8-types-of-muda-waste-in-lean/

https://kanbanize.com/lean-management/value-waste/7-wastes-of-lean